目 录

一、微型半导体热电材料介绍

二、微型半导体热电芯片工作原理

(一)热电制冷

(二)热电发电

三、微型热电半导体应用市场

(一)微型热电半导体应用领域

四、国际竞争及企业介绍

(一)国际竞争情况

(二)竞争企业介绍

五、热电材料行业发展方向

(一)提高热电材料转换效率

(二)提高TEC生产工艺质量

(三)提升TEC芯片的高精度、高可靠性的封装技术

一、微型半导体热电材料介绍

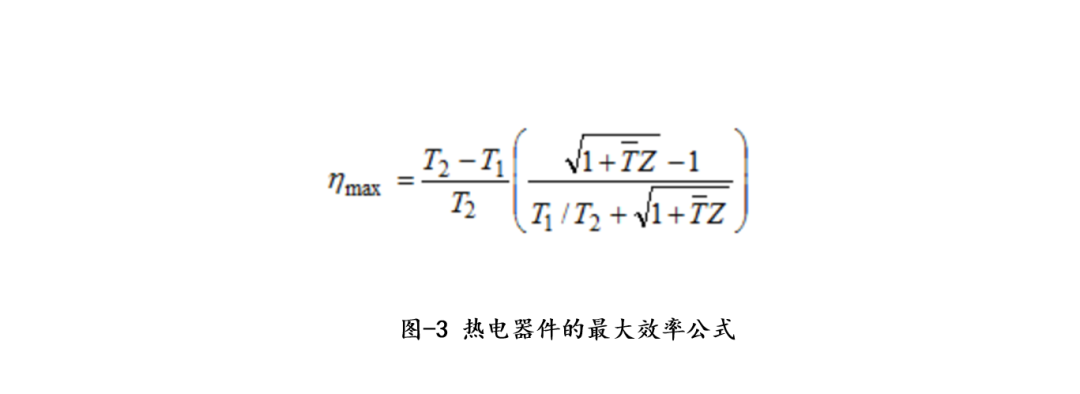

热电材料是一种通过固体内部载流子的运动实现热能和电能之间相互转换的新能源材料。依据不同的工作温度,热电材料可分为低温体系、中温体系和高温体系三类。低温材料体系为碲化铋(分子式为Bi2Te3)及其合金,最佳工作温度在300℃以下,被广泛用于热电制冷领域;中温材料体系为碲化铅、填充方钴矿、half-Heusler 等化合物,工作温度区间为 300-700℃,在汽车尾气和工业余废热回收方面具有潜在应用前景;高温材料体系主要为硅锗合金,最高工作温度区间可达 700℃以上,应用于深空探测卫星的同位素热电发电器等。除上述热电材料体系之外,近年来随着“电子晶体-声子玻璃”、能带工程、纳米工程、类液态效应等一系列新概念和新思想的提出,涌现出了一大批新型的高性能热电材料,包括Zintl相材料、笼合物、氧化物、Cu 基化合物、SnSe等,极大地丰富了热电材料的研究。

19世纪30年代,学者们对热电材料的研究主要集中于金属导体,但因多数金属的优值系数(ZT)极低,基于金属导体研制的发电系统工作效率仅约为1%。直到20世纪30年代,具有较高ZT的半导体热电材料相继被发现,热电转化技术的研究再度被重视。到二十世纪五六十年代,由于空间技术发展对电源的需求,极大地推动了热电转化技术的研究,一批应用于地面、航天航空等领域的热电转化系统相继被研制出来,如:通用塞拉利昂皮卡配备330W汽车余热热电转化系统为电力管理系统中的12V和42V电池充电,也可以用于轻型卡车和乘用车;俄罗斯采用90Sr作为燃料研制额定输出功率为230W的“Beta-M”放射性热电转化系统。目前热电材料已经实现了产业化,在通信、家用电器、汽车等民用产品中得到了越来越多的应用。

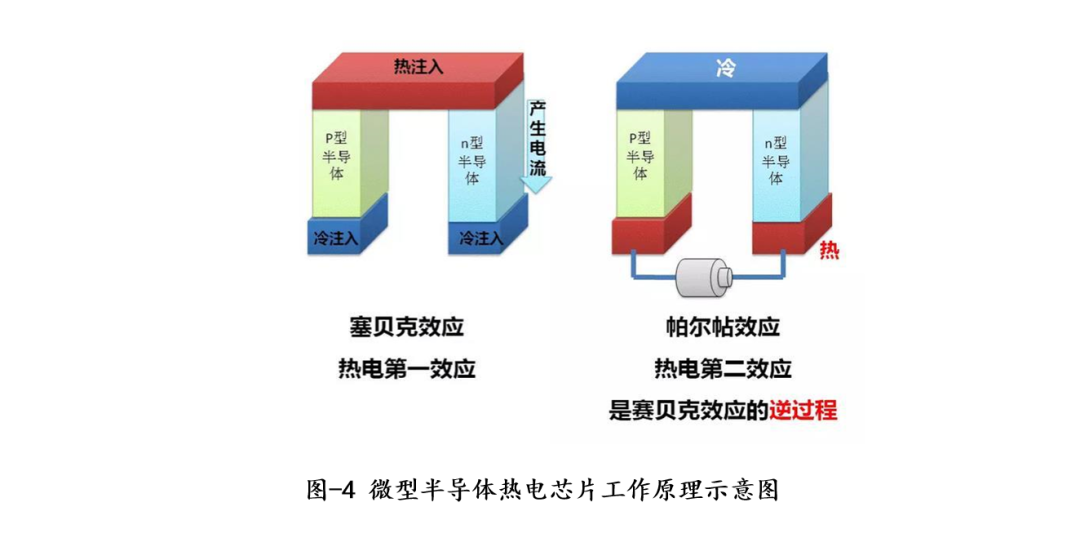

备注:ηmax是由n型和p型半导体组成的热电器件的最大效率, 其中T1、T2分别为冷端和热端的温度。由上式可知最大效率ηmax决定于ZT(图中以TZ标注优值系数),当ZT无穷大时热电转换效率趋近于卡诺热机效率。一般认为,当ZT值大于1时,热电材料具有实用价值;当ZT值大于2时,可适用于中等规模使用,如汽车废热发电;当ZT值大于3时,可以应用于大规模和大功率热电发电或制冷,如火电厂废热发电或者与太阳能联产发电。

二、微型半导体热电芯片工作原理

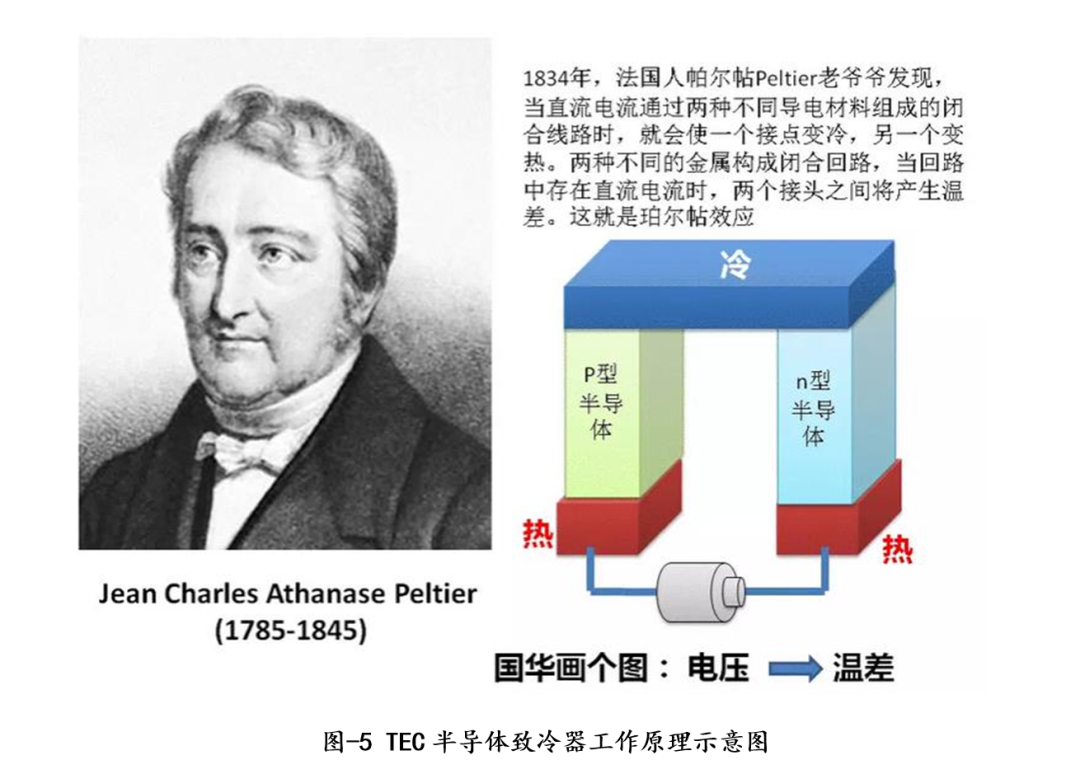

热电转化技术利用功能材料的热电特性,可将热能与电能进行直接转化,是一种绿色、环保的节能技术。随着赛贝克Seebeck效应、珀尔帖Peltier效应和Thomson效应的相继发现,热电转化系统由于具有结构紧凑、无运动部件、使用寿命长、无液体泄漏等优点而备受关注与研究。

(一)热电制冷

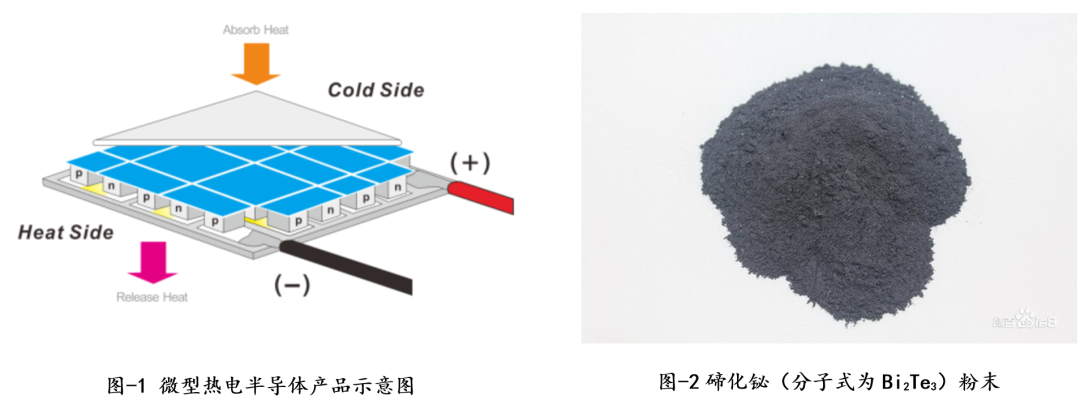

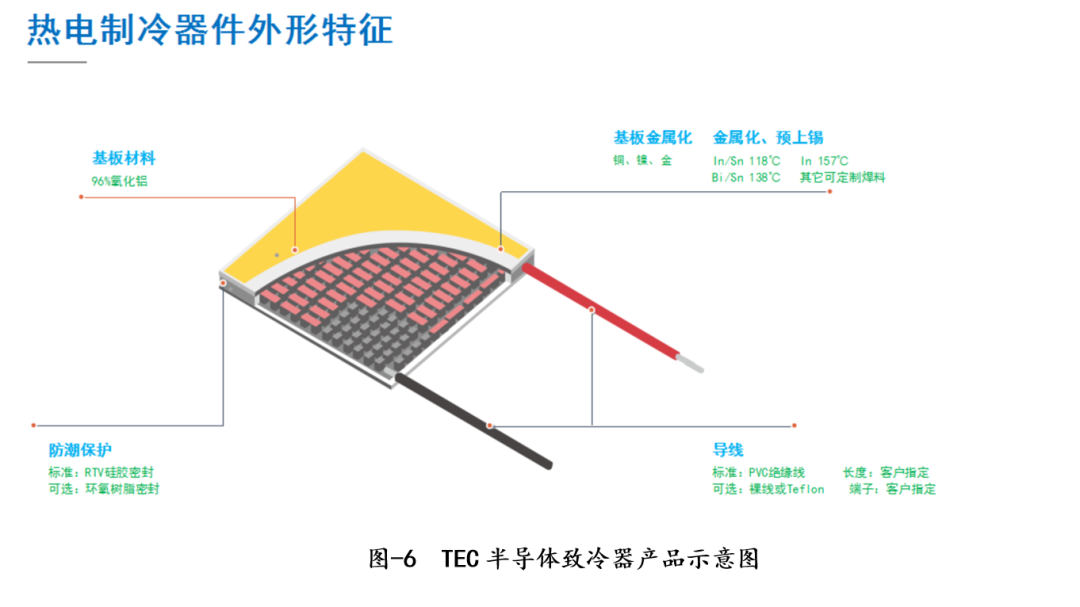

TEC半导体致冷器(Thermoelectric Cooler)是利用半导体材料的珀尔帖效应制成的。所谓珀尔帖效应,是指当直流电流通过两种半导体材料组成的电偶时,其一端吸热,一端放热的现象。重掺杂的N型和P型的碲化铋主要用作TEC的半导体材料,碲化铋元件采用电串联,并且是并行发热。TEC包括一些P型和N型对(组),它们通过电极连在一起,并且夹在两个陶瓷电极之间;当有电流从TEC流过时,电流产生的热量会从TEC的一侧传到另一侧,在TEC上产生″热″侧和″冷″侧,这就是TEC的加热与致冷原理。单个热电材料晶粒的制冷能力有限,TEC一般有十几到几十个晶粒组合而成。配合热敏电阻,以及控制电流方向,TEC既可以制冷又可以制热,实现优于0.1℃的温度控制稳定性。

一对半导体热电元件所产生的温差和冷量都很小,实用的半导体制冷器是由很多对热电元件经并联、串联组合而成,也称热电堆。单级热电堆可得到大约60℃的温差,即冷端温度可达-10~-20℃。增加热电堆级数即可使两端的温差加大,但级数不宜过多,一般为2~3级。TEC具有如下特点:1、同一器件可以满足升温和降温的要求:热电制冷器可以通过调整加载的直流电流的方向,调整制冷或者加热模式。应用这一特点就不必在给定体系内加入另外独立的加热或者制冷功能元件。由于热电模块具有一个闭路温度控制循环,它可以在0.1 ℃范围内精确地控制温度。 2、不含运动部件:热电制冷器在工作的时候只用到电能,不会有任何运动的部件,它们基本不需要维护保养。 3、体积和重量很小:一个热电制冷系统的体积和重量要远远小于相应的机械式制冷体系。除此之外,对于各种严格的应用要求,有各种标准的或特殊的尺寸和布局方式可供选择。4、电子静音:与传统的机械式制冷器件不同,热电制冷器在工作过程中基本上不会产生任何电子干扰信号,它可以与敏感的电子感应器相连接,并不会干扰其工作。另外,它在运行过程中也不会产生任何噪音。综上,TEC半导体制冷器具有无噪声、无振动、不需制冷剂、体积小、重量轻等特点,且工作可靠,操作简便,易于进行冷量调节。但它的制冷系数较小,电耗量相对较大,故它主要用于耗冷量小和占地空间小的场合,如电子设备和无线电通信设备中某些元件的冷却;有的也用于家用冰箱,但不经济。

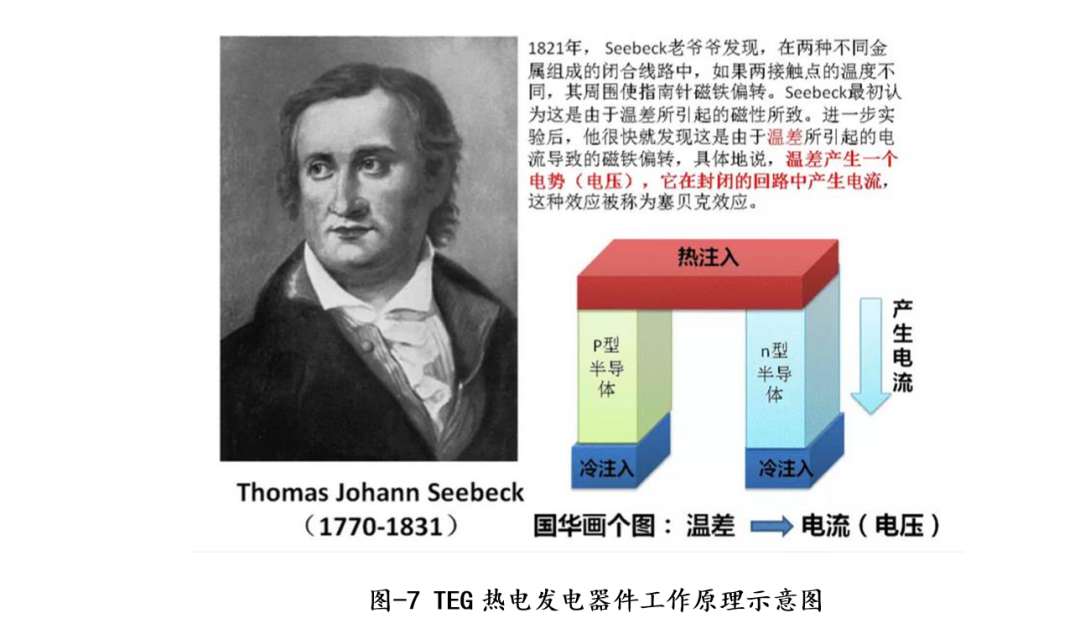

(二)热电发电

热电发电器件(TEG)基于温差电效应,这一效应是指在特殊材料中,由于温度差异而产生电压的过程。一般来说,材料一端较热另一端较冷时,电荷载体会从热的一端向冷的一端移动,形成电动势,进而产生电压。这种材料只需要低于“一摄氏度”的温差,就能产生检测得到的电压。

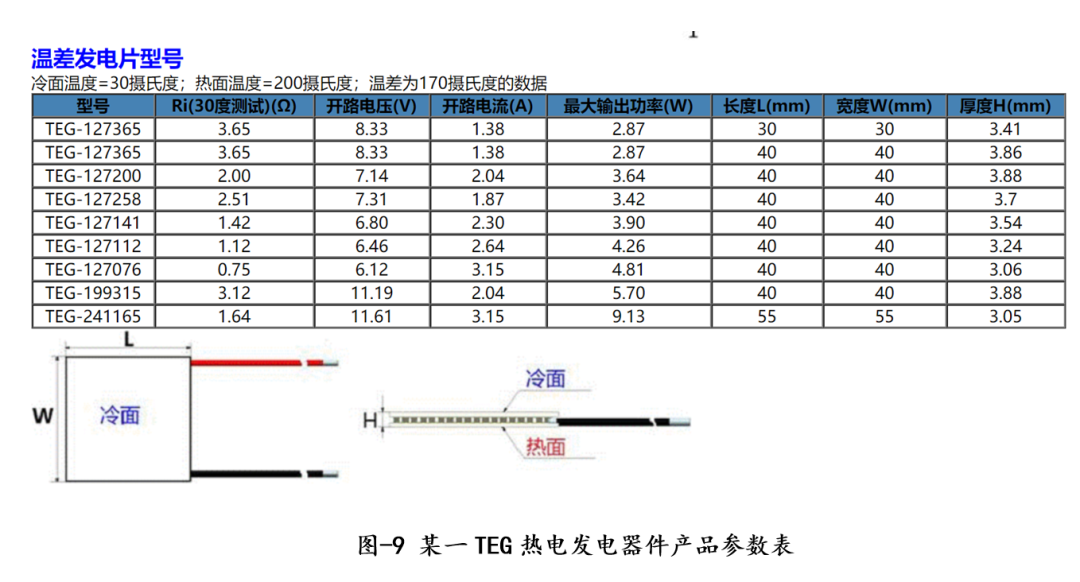

根据赛贝克效应原理,热电发电器件(TEG)采用独特的薄膜技术加工制造而成。同半导体制冷器一样,温差发电芯片的生产工艺结合了微电子薄膜和类似MEMS的晶片技术。具有如下特点:1、同半导体制冷器一样,温差发电芯片的生产工艺结合了微电子薄膜和类似MEMS的晶片技术;2、在1mm2区域内的温度变化可产生0.5-5V的电压,可实现自我持续的供电;4、利用芯片制作的供电设备不需经常维护,长时间工作,寿命长。

热电转换是将低温(150℃或更低)废热转换成电能的最合适技术之一,可以使用TEG模块开发发电系统。然而,由于很少厂家能够实现可在100-150℃范围内操作的热电发电模块的封装技术,因此该范围的热电发电技术尚未得到较多应用。此外,用于在室温下发电的模块的生产成本非常高,以至于该技术的应用仅限于特定领域,例如空间应用。

备注:温差发电片采用高强度碲化铋热电材料、高导热高绝缘DBC(直接键合铜)陶瓷和高温焊料组装而成,适合于在热端为200度的环境下使用。

三、微型热电半导体应用市场

(一)微型热电半导体应用领域

热电材料可精确控制温度、坚固耐用、无噪声等特点使其具有在军事领域广泛应用的潜力,如深空探测、深海监测网、静音核潜艇及超高声速飞行器;在工业余废热回收利用领域,热电材料可用于钢铁厂、水泥厂等高能耗生产过程,回收高温烟气、辐射热等低品位废热;在汽车领域,将热电材料安装在汽车上利用尾气废热发电可提高汽车发动机的燃油效率,减少二氧化碳的排放;将热电制冷技术用于座椅热电空调和电动汽车暖风空调,可显著降低汽车空调系统能耗,延长电动汽车的有效续航里程;在太阳能综合领域,将热电材料与光伏应用相结合,在太阳能电池板将太阳光转换为电能的同时,热电材料将太阳热转换为电能,可提高综合发电效率。

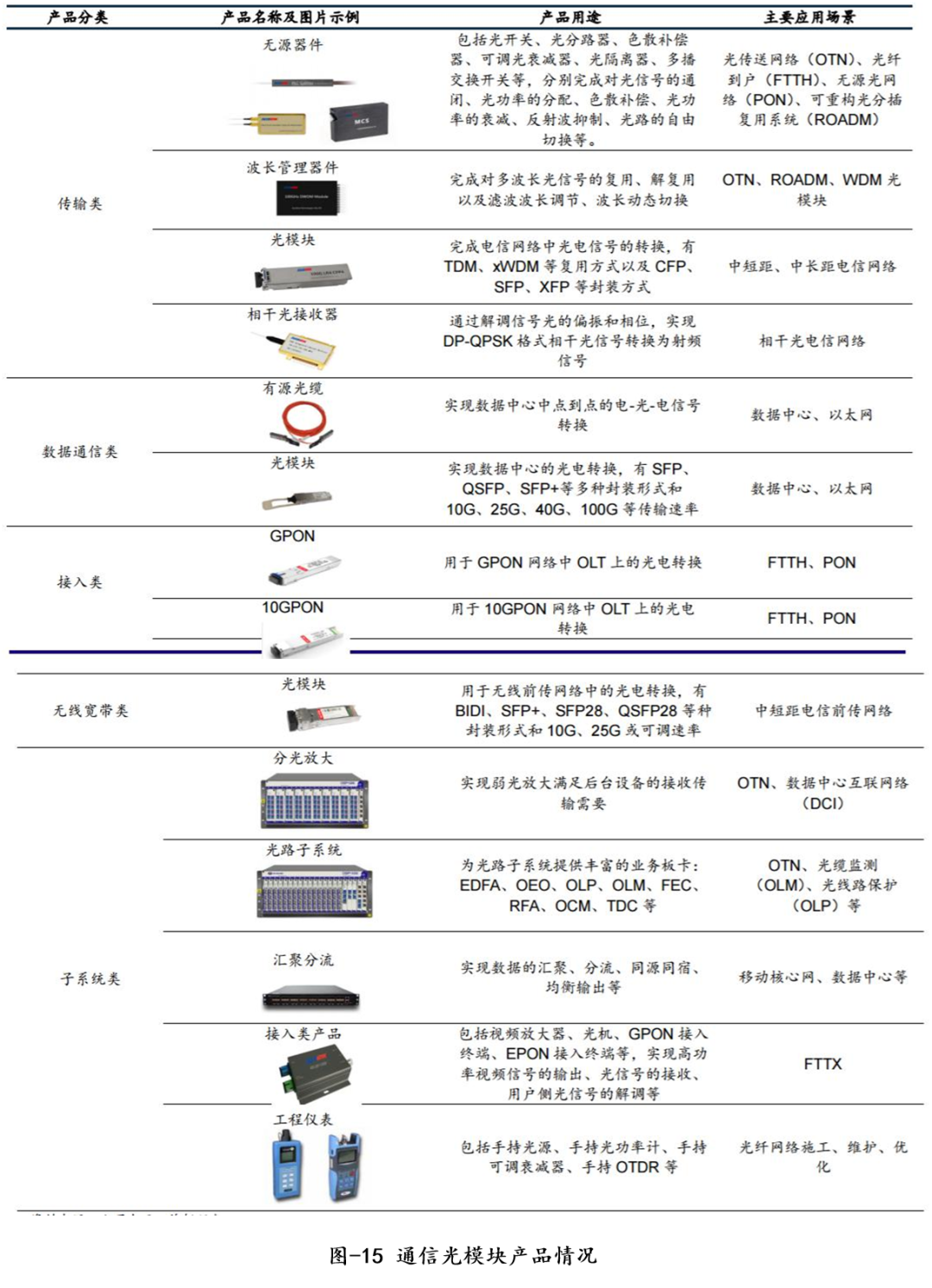

其中已经应用较多的TEC,主要应用于个人消费品领域(如:车载冰箱、除湿器、小型饮料机、车用冷杯、冷帽、汽车座椅等),电子领域(如:半导体芯片制冷、大功率 LED 散热器、投影仪散热等),医学领域(如:半导体制冷运血箱、冷敷仪、冷冻切片机、呼吸机、固体激光器等)。此外,在光学领域的红外线探测器、高灵敏度 CCD、分光光度计、色谱仪等也有应用。例如,俄罗斯米格战斗机配备的 AA-8 和 AA-11 系列导弹就采用热电制冷对红外探测系统进行温控。光通信传输是信号传输的重要方式,随着光通信中数据传输速率越来越快,光通信设备中核心零部件光模块对温控要求越来越严,且随着光模块高端400G产品逐渐应用,需要在光器件中越来越多的使用TEC以精确控制温度,主要基于以下三点原因:

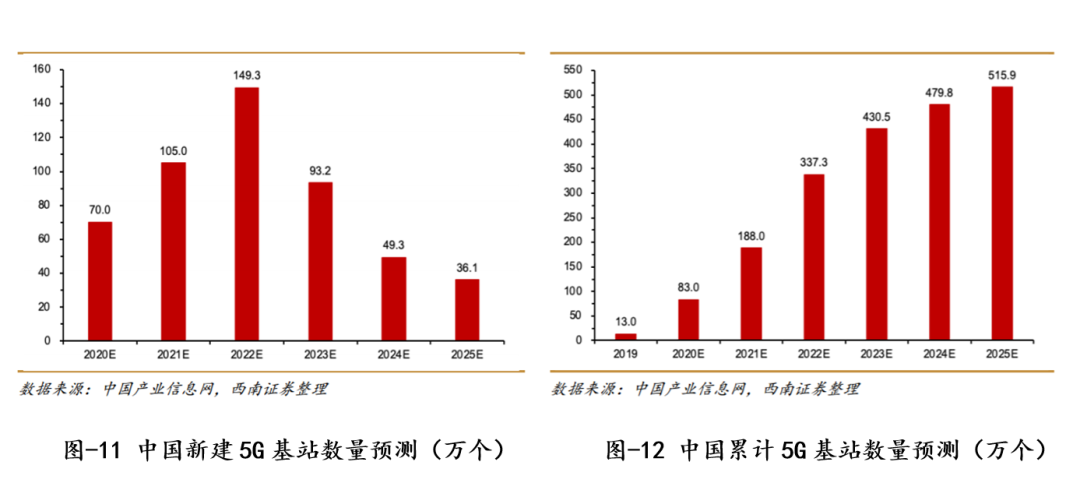

维持工作波长的稳定:DFB激光器波长-温度漂移系数约为0.1nm/℃,在光模块的使用温度范围内,DFB的波长漂移范围达7nm(0~70℃商业温度),这一范围超过很多波分复用系统的波长间隔,会引起通道间串扰。所以对于DWDM、LAN-WDM、MWDM这类通道间隔比较小的WDM系统,无论使用何种激光器芯片,均需使用TEC控温维持输出波长的稳定。保证器件的性能:某些光器件只有在稳定的温度下,才能体现出最优性能。例如EML芯片,其DFB部分温度漂移系数为0.1nm/℃,其EA部分的温度漂移系数为0.5nm/℃,两者存在严重的不匹配。若不用TEC控温,高温下EML芯片的光功率会严重下降,调制特性大打折扣,所以EML芯片一般需要控温;又例如SOA芯片,温度变化会引起增益谱的变化,还会引起热噪声的起伏,一般也必须使用TEC控温。大功率器件的散热:某些大功率器件,仅凭高热导率材料的被动散热方式很难满足散热需求,必须使用TEC这种主动散热方式,才能有比较好的散热效果。由此,为满足光器件的高性能和体积要求,光器件中的TEC尺寸都很小,如Mirco-TEC尺寸面积在3mm2以内,其中热电晶粒尺寸在0.3x0.3x0.4mm3以内;制冷量与输入TEC总功率的比值是制冷效率,制冷效率越高,抽走相同热量所消耗的TEC功耗也就越少,光器件功耗也就越小。此外,带TEC的光器件都是很昂贵的,很多用在传输网,要求电信级可靠性;现在400G数据模块里面又出现了非气密封装的TEC,这对TEC的可靠性又提出了新的挑战。目前国内光器件使用的高附加值Miro-TEC基本全部从日本、美国和俄罗斯进口。在通信领域,2019 年6月6日,工信部正式向几大运营商发放 5G 商用牌照,我国进入5G 商用时代,截止2020 年 11 月,工信部披露中国 5G 基站规模已达 70 万个,连接超过 1.8 亿个终端,成为全球最大的 5G 网络。随着数字化转型及新技术运用领域的持续拓展,5G 将迎来高速发展时期,预计2025 年底将超过 500 万个。

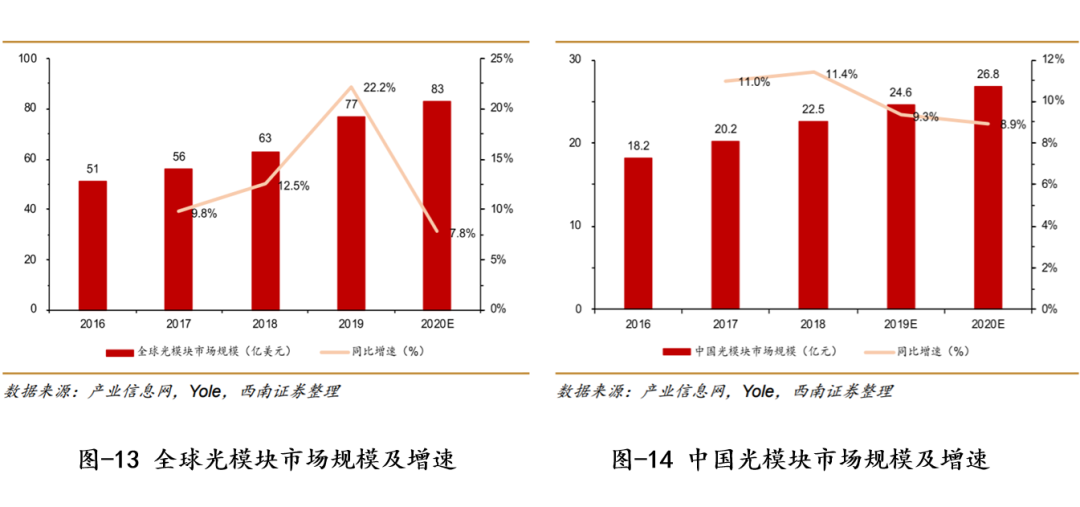

在光模块领域,全球光模块市场规模保持稳步增长,中国市场增速有望赶超全球,受益于数据中心建设及 5G 网络深入布局,全球光模块市场迎来高速发展。据 Yole 的数据显示,2019 年全球光模块市场规模达到 77 亿美元,同比增加 22.2%,到 2025 年预计将增长至约 177 亿美元,2019-2025 年复合增速为 15%。中国市场同样呈现高增长态势,2020 年中国光模块市场规模预计将达到 26.8 亿元,同比增长 8.9%。

光通信市场调研机构LightCounting指出,自1980年9月30日,初代以太网标准规范确立以来,以太网光模块的累计出货量超过了5亿只。仅过去的10年,这类产品共出售3.52亿只,为供应商创造了228亿美元的收入,2021-2025年还将售出2.75亿只以太网光模块,产生240亿美元的销售额。如果这一趋势持续下去,到2028年,该行业的累计出货量将达到10亿只。从产品角度看,目前100G光模块对传统10G、25G光模块进行加速迭代,成为当前主力产品,未来仍将持续扩大,即使未来400G作为下一代主流产品推向市场,随着整体市场的增量和迭代周期的存在,100G产品的需求量仍将持续扩大并维持一段时间。根据相关数据显示,2019 年中国光模块高端产品 400G 小批量应用约 10 万余只,2020 年 400G 有望达到50-80 万只,将是 2019 年的 5-6 倍,未来 2021 年仍旧保持翻倍增长的态势。根据以上通信及光模块行业分析,可以判断该行业未来处于较快速度增长阶段,如果能够在光模块中全部应用热电半导体芯片,全球热电半导体芯片每年粗算估计将会有几亿美金市场空间(单个热电半导体芯片价格约为10美金)。

四、国际竞争及企业介绍

(一)国际竞争情况

目前,热电材料已经取得产业化,国外发达国家已经孵化出一系列专门从事热电材料及其器件研究与生产的企业,包括美国贰陆马洛公司(II-VI Marlow) 、美国 TE科技公司、美国Hi-Z科技公司、 美国 Alphabet 能源公司、加拿大热电子公司、德国 TEC 微系统公司、俄国晶体公司、日本松下公司以及日本京瓷公司等。美国是热电材料的研究大国,加州理工学院、麻省理工学院、西北大学等著名学府近年来发表了大量的高质量热电材料研究论文。同时,美国政府及军方非常重视热电材料的开发与应用,许多企业都具有军方资助或与军方合作的背景。比如,全球热电技术的领导者 II-VI Marlow 公司与美国及国际防务和航天机构拥有超过 35 年的合作经历,其产品可在太空及多种极端条件下工作,而且 II-VI Marlow 公司的产品可以广泛使用在军用无人机、导弹制导、激光冷却系统、飞行服、军用级空间加热器、军用无线电子电源等领域中。此外,Alphabet Energy 公司凭借其独有的 PowerBlocks? 热电材料,客户广泛涉及石油天然气、采矿、制造、运输以及国防能源密集型行业,并获得了美国能源部、美国陆军、美国空军的支持。欧盟从“第六框架计划”开始支持热电材料的研究,并在“第七框架计划”中支持 InnovTEG 项目,主要聚焦于热电材料在光伏产业的应用,致力于高效太阳能光伏板的研制开发。企业方面,德国 TEC Microsystems 公司是知名的热电材料厂商,拥有十年的热电技术研究开发,专注于微型热电模块业务,产品涉及光电、电信、微电子、太空、医疗设备 / 医疗保健、安全系统、小规模能源收集和基础研究等重点行业。Crystal 是一家俄国公司,拥有二十年的热电器件研发与销售经验,在欧洲、亚洲、北美等地区销售其产品。当前,我国在热电材料的研究上已经处于世界领先水平。以中科院上海硅酸盐研究所、武汉理工大学、清华大学、浙江大学、北京航空航天大学、南方科技大学等为代表的众多高校和科研院所纷纷投入到热电材料和器件的研究中并取得一定成果,此外国内在新型热电材料的研发上也取得了丰硕的成果。与此同时,我国的热电材料产业与国外发达国家相比仍具有一定的差距,现有厂商包括广东富信科技股份有限公司、杭州大和热磁电子有限公司、河南鸿昌电子有限公司、江西纳米克热电电子股份有限公司、香河东方电子有限公司等。广东富信科技股份有限公司已经成立超过二十年,是国内半导体热电产业规模较大的企业,主要从事半导体热电制冷芯片、半导体热电制冷系统以及半导体热电电子产品的研究与制造。杭州大和热磁电子有限公司成立超过二十年从事热电半导体致冷材料与器件、热电制冷组件、微型热电器件等的研发与生产工作。河南鸿昌电子有限公司专业生产半导体制冷组件,其产品除民用外亦可用在军事医疗等领域。江西纳米克热电电子股份有限公司也具有二十年的发展历史,从事半导体制冷、温差发电材料与器件等的研发与生产工作。1.日本东电电子器件

日本东电电子器件于2012年1月31日就宣布,开始在日本销售集成了德国Micropelt公司热电转换芯片的能量采集模块及产品,样品价格方面,热电转换模块每个约6000日元,参考设计产品每个约2万日元。该产品是将温差转换成电力的芯片和模块,可用于无需电池、带无线通信功能的温度传感器等。Micropelt的热电转换芯片是在直径为150mm的硅晶圆上,将大量热电转换元件集成于一枚芯片后制作而成的。一枚芯片的标准尺寸为4.2mm×3.3mm。据介绍,该芯片上以约20μm的间隔排列了约300个微型热电转换元件。该芯片是将碲化铋(BiTe)类化合物半导体以溅射法积层,然后采用光刻等半导体制造技术制作而成的。虽然热电转换元件的开发商有很多,但Micropelt是首家在晶圆上高密度集成如此多元件的厂商。此前主流的热电转换模块产品是“Bulk Type”,其尺寸是一个元件数mm见方,整个模块数cm见方。虽然也有采用半导体技术的“薄膜型”热电转换模块,但集成度较低,输出功率较小。此次的产品在温差为1K的情况下,可通过一枚芯片输出约110mW的功率。东电电子器件表示,“如果温差有5K,就可以稳定驱动2.4GHz频带的无线通信系统”。2.美国II-VI MARLOW公司

II-VI MARLOW公司是高品质热电半导体制冷/发电技术的全球领军企业。为航空航天,国防工业,医疗行业,工业领域,汽车制造,发电行业及通讯市场等开发、生产了热电模块和增值系统。旗下的半导体制冷片可实现-100~100℃范围内的精准控温;尺寸从1.5mm到62mm可选择,可定制;在20~95℃范围内,能够达到上百万次的冷热循环。3.广东富信科技股份有限公司

广东富信科技股份有限公司创建于2003年,是一家集研发、生产、销售、服务于一体的半导体热电技术高新企业。公司致力于半导体热电制冷技术(Thermoelectric Cooling)、半导体温差发电技术(Thermoelectric Power)及其产品研发,是半导体热电产品制造基地。公司主营业务半导体热电器件、半导体热电系统、半导体热电整机应用(恒温酒柜、电子冰箱、冰淇淋机、恒温床垫、啤酒机、除湿器、冻奶器等产品)。2009年5月,公司研发中心被认定为广东省省级企业技术中心,2016年11月被认定为广东省半导体热电技术与应用工程技术研究中心,公司与武汉理工大学、河北科技大学等研究院所进行深度技术合作。公司建筑面积约6万平方米,下设产品事业部、热电器件事业部、热电系统事业部、配件事业部四大事业部,拥有从半导体热电制冷器件、半导体热电制冷系统以及半导体热电整机产品研究、制造与销售的产业链,具备年产制冷器件约1200万片、制冷系统约620万套、热电整机应用产品约165万台的生产能力,年销售额约6.2亿元。其热电终端产品除占据国内市场外,更销往包括欧洲、美国、加拿大、澳大利亚及日韩等东南亚国家和地区,是联合国合格供应商之一。4.杭州大和热磁电子有限公司

杭州大和热磁电子有限公司Ferrotec(中国)于1992年成立于浙江杭州,是一家由日本Ferrotec株式会社在华设立的集产品研发、制造、销售于一体的多元化企业,旗下管理的20多家公司遍布中国各地,为国内外客户提供具有世界先进水平的材料、器件、装备和系统解决方案。其Ferrotec株式会社行销网络遍布全球,在中国、日本、美国、德国、法国、意大利、西班牙、俄罗斯、韩国、马来西亚等地设立据点公司,是一家拥有多项高端生产技术的跨国集团。作为国际知名的半导体产品与解决方案供应商,Ferrotec(中国)本着“勤勉、立志、开拓、创优”的经营理念,以磁性流体技术和磁流体密封技术为基石,从事磁性流体密封圈、半导体硅片、热电半导体致冷材料与器件、半导体石英制品、精密陶瓷制品、半导体真空传动装置及大型腔体、太阳能发电材料、电子束蒸发镀膜机等产品的研发、制造和销售,产品涉及电子、半导体、机械加工、太阳能发电、汽车/新能源汽车、航空航天、家用电器和医疗器械等众多领域。五、热电材料行业发展方向

(一)提高热电材料转换效率

热电材料半导体,具有体积小巧、安静无污染等诸多优点,然而经过数十年的探索,热电转化系统的能量转换效率与理论预测依旧相差甚远,基本停留在10%左右(光伏发电的效率约20%,汽油机的效率为20%~30%)。究其原因,主要是通过材料电子、量子结构体现出来的热物性参数(导热系数、导电系数、塞贝克系数等)之间存在相互关联与耦合。针对该现状,若要提高热电材料的优值系数,应通过平衡或降低参数之间的耦合,改善材料中电子本征结构,从而改变材料固有的电子性能;或是对纳米单元和界面进行化学调控,从而减少热电材料的维度,如超晶格结构的热电材料以及纳米复合材料。因热电转换效率主要依靠优值系数Z,而热电材料的Z主要跟热电材料的热物性参数(塞贝克系数、电导率、热导率)有着密切联系,无量纲的优值系数ZT则通常被用来作为热电材料性能的评价指标。随着技术的进展,提高热电材料的优值系数已成为近期亟待解决的问题之一。20世纪后半叶,室温工况下热电材料的优值系数从0.75提高到1。近年来也在相关领域取得重要进展,如基于高质量的二维量子超晶格纳米级电子结构的P-Bi2Te3/Sb2Te3材料在室温下ZT=2.4,基于量子纳米结构的PbSeTe材料在室温下ZT=2.0。根据热电材料的特性可知,要想得到高优值系数的材料,必须提高材料的Seebeck系数和电导率,降低材料的热导率。现阶段主要有以下方式:(1)研制新型电负性差异较小的化合物热电材料。材料的电负性差异越小,其迁移率与有效质量之积一般也越大,热电优值也越高。(2)开发高对称性复杂晶体结构材料,提高声子的散射能力和简并度。通过不同材料间形成固溶体或掺杂的办法使材料的晶体结构更复杂,可以在获得最佳载流子浓度的同时增加点缺陷来对声子散射,进一步降低热导率。随着技术的发展,晶格掺杂、降低材料维数(量子纳米结构)以及高性能热电材料(方钴矿)的研发中存在的问题将逐步被解决,热电材料的性能以及热电转化系统的能量转换效率将得到提高,以满足不同应用环境的需要。

(二)提高TEC生产工艺质量目前商业应用于TEC的主要是碲化铋基热电材料,我国规模以上制造企业大概有10家左右,采用的工艺皆为60年代发展起来的区域熔炼工艺,生产的产品(晶棒)从头到尾轴向方向非常不均匀,径向方向均匀性也比较差,晶棒与晶棒之间的性能也存在较大差距,这主要是区熔时温度场的不均匀、头尾杂质不同和取向不同所致。更重要的是由于碲化铋热电材料的本征层状结构特征,粗大晶粒非常容易沿c面解理,导致材料的加工强度非常弱,切片时很难切割0.5mm以下的晶片,成材率非常低,尤其是在进一步切割元件时,成材率更低,无法生产0.5mm3以下的元件。为了提高材料的热电转换效率并提高其加工强度,最近10年我国发展了粉末冶金工艺生产热电材料,主要工艺路线基于两个方向:放电等离子体烧结技术(SPS)和热压烧结技术。由于SPS技术快速烧结致密化的特点,烧结5min即可获得高致密产品,生产效率非常高,目前这一技术已由武汉科技大学科研团队完全掌握,并在湖北赛格瑞新能源科技有限公司实现了碲化铋的量产,解决了公斤级产品的一致性、均匀性和重复性问题。另外一个技术是热压烧结技术,目前国内已有其他几家企业通过自主研发也实现了批量制造,但由于该工艺技术的限制,产能较低,工艺成本较高,相比SPS技术具有成本高和产能低的弊端。虽然热压技术和SPS技术能够生产强度更高和热电转换效率更高的p型碲化铋热电材料,但由于材料内晶粒尺寸还是偏大,导致材料的强度还不足够高,在切割0.5mm以下的晶片和元件时,元件的规整度不够,缺角严重,方形度有待提高。更重要的是n型材料在制粉过程中存在非常严重的类施主效应,材料的载流子浓度偏高,导致材料的电导率很高,电动势率非常低,热导率也高,最后导致n型材料的热电转换效率大幅下降,远低于传统区熔产品,无法满足Micro-TEC的高优值需求。所以,采用普通热压技术和SPS技术难以制造满足Micro-TEC芯片的高强度和高热电优值n型碲化铋热电材料的需求。为了实现该显微结构特征,目前日本、俄罗斯等企业皆采用了变径挤压技术,通过塑性变形诱导再结晶,提高晶粒的择优取向,同时通过细化晶粒提高材料的强度,具有择优取向的超细晶n型碲化铋热电材料可以满足Micro-TEC芯片对材料高强度和高热电转换效率的要求。热挤压技术在我国学术界虽然研究多年,但产业化还处于起步阶段。制造Micro-TEC芯片另一个关键核心技术是微型芯片的封装技术。由于Micro-TEC芯片封装的元件尺寸一般小于0.3*0.3*0.4mm3,p/n元件的集成度较高,如何将p型和n型元件高精度高效率的摆放在陶瓷板对应的焊盘上是一个巨大的挑战。首先要具备高精度丝印技术,在Micro-TEC芯片中,焊盘(导流条)与元件尺寸基本一致,如截面为0.3*0.3mm2的元件,对应的焊盘的宽也只有0.3mm,这需要印刷的锡膏直径小于0.3mm,且焊盘的间距只有0.1mm,所以对高精度印锡装备提出了较高的要求。其次是元件高精度贴装技术,由于焊盘尺寸与元件尺寸一致,对贴装的精度提出了较高要求,其贴装精度至少要达到10μm。目前普通的贴片机和固晶机并不能满足其高精度和高速率的要求,进口贴装机能达到较高的精度,但采购成本达到几百万元每台,且速度只有几千颗每小时,无法满足其高效率的要求(Micro-TEC芯片里面的元件数量从8对到100对不等)。若要与SMT配合,还需要对p/n型元件进行编带,目前国内还没有满足该尺寸要求的编带机,只能依靠进口,且价格较高。再次是合模技术和回流焊接技术,芯片特有的三明治双面焊接结构,焊盘上对应的元件在焊接过程中不能出现任何倒粒、偏移等问题,由于芯片内部是由多对p/n元件串联组成,任何一个元件问题都会导致整个芯片的不良,对焊接可靠性要求严格,高精度设备投入成本较高。同时,由于Micro-TEC是双面焊接,所以必须要有上下陶瓷基板合模的动作,同样要求达到10μm的精度,这对基板及其导电电路的精准性提出了较高的要求,对贴装设备要求也较高。最后Micro-TEC芯片属于光芯片的控温核心部件,对Micro-TEC芯片的可靠性要求极为严苛。根据光器件在TelcordiaGR-468和美军标MIL-STD-883的可靠性标准,Micro-TEC必须满足温度循环、高低温储存、湿热存储、高温带电老化、抗振动等可靠性验证。所以,Micro-TEC芯片的封装对技术和资金都提出了较高的要求,这是我国没有掌握Micro-TEC芯片高精度封装和实现量产的主要原因。

撰稿人:徐怪